График работы

Пн-Пт 9:00 18:00

Сб-Вс выходной

Поиск подшипника

- Типы подшипников

- Бренды

- РТИ

- РВД в сборе с фитингами Штуцеры БРС

- Ремни приводные

- Ремни синхронные зубчатые HTD

- Ремни вариаторные для снегоходов

- Ремни вариаторные для с/х техники

- Ремни вариаторные промышленные

- Ремни вентиляторные

- Ремни вентиляторные с формованным зубом AVX

- Ремни клиновые А

- Ремни клиновые В(Б)

- Ремни клиновые С(В)

- Ремни клиновые D(Г) и Е(Д)

- Ремни клиновые SPA и XPA

- Ремни клиновые SPB и XPB

- Ремни клиновые SPC и XPC

- Ремни клиновые SPZ и XPZ

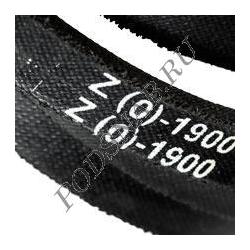

- Ремни клиновые Z(О)

- Ремни многоручьевые

- Ремни плоские для с/х техники

- Ремни поликлиновые

- Ремни шестигранные HBB

- Рукава и шланги промышленные

- Трубка из ПВХ

- Патрубки силиконовые прямые

- Патрубки силиконовые угловые

- Рукава для битума

- Рукава для газовой сварки

- Рукава для горячей воды

- Рукава дюритовые

- Рукава напорно-всасывающие

- Рукава напорные ГОСТ 18698-79

- Рукава пескоструйные

- Рукава плоскосворачиваемые

- Рукава пневматические

- Рукава силиконовые

- Рукава с нитяным усилением

- Шланги для ассенизаторских машин

- Шланги напорные из ПВХ

- Шланги спиральные из ПВХ

- Кольца Манжеты Сальники

- Манжеты фторкаучуковые армированные FPM

- Грязесъёмники

- Кольца направляющие

- Кольца уплотнительные в наборах

- Кольца уплотнительные из фторкаучука FPM

- Кольца уплотнительные резиновые

- Кольца уплотнительные силиконовые

- МУВП кольца. втулки. звездочки

- Манжеты ГОСТ 14896-84

- Манжеты ГОСТ 6678-72

- Манжеты ТУ 38-1051725-86 (ГОСТ 6969-54)

- Манжеты армированные ГОСТ 8752-79

- Манжеты универсальные полиуретановые для гидравлических устройств

- Уплотнения поршня KGD

- Ленты конвейерные

- Техпластины

- Производитель подшипников Rolek

- Зависимость качества шариковых подшипников от химического состава сплава

- Материалы для сепараторов подшипников качения

- Основные правила выбора подшипников в станкостроении

- Низкотемпературные подшипники

- Специфика применения высокотемпературных подшипников

- Как подобрать подшипник для ремонта подшипникового узла

- Конвейерные ленты в чем разница обрезанных и запаянных краев

- Полимерные компоненты подшипников SKF

- Можно ли смазывать подшипники WD-40 Все статьи

Популярные

- Цена от 1 946 руб

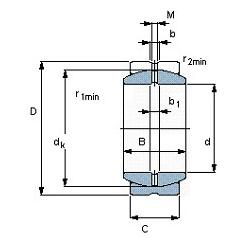

Подшипник GE17

- Цена от 26 430 руб

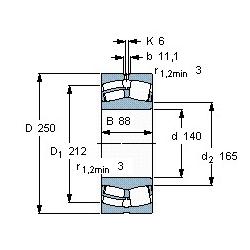

Подшипник 23228

- Цена от 1 800 руб

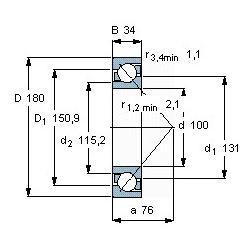

Подшипник 7220

- Цена от 588 руб

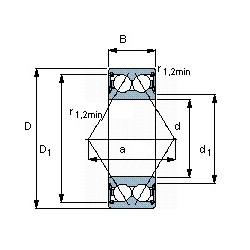

Подшипник 305801

- Цена от 280 руб

Подшипник 211

- Цена от 74 руб

Подшипник 206

- Цена от 3 792 руб

Подшипник 52320

- Цена от 4 512 руб

Подшипник 32234

Подкатегории

РВД в сборе с...

РВД в сборе с фитингами Штуцеры БРС

Рукава высокого давления (РВД) используются для подключения гидравлического оборудования в разных сферах человеческой деятельности. Востребованы эти изделия в машиностроении, автомобильной индустрии, при производстве строительной и специальной техники, горнодобывающей отрасли и энергетике. РВД в сборе с фитингами штуцерами БРС обеспечивают надежное и быстрое подключение гидроцилиндров, распределителей, гидромоторов и других компонентов гидросистем, работающих с малым, средним и высоким давлением рабочей жидкости.Устройство и особенности РВД с штуцерами БРС

Гидравлический рукав высокого со штуцерами давления состоит из резинового шланга, армированного кордом из текстиля и металлической проволоки, двух обжимных муфт и закрепленных с их помощью на рукаве фитингов – резьбовых штуцеров БРС. Быстроразъемные соединения гарантируют многократное использование, так как при демонтаже не теряют своих эксплуатационных свойств. Конструкция обладает достаточной надежностью соединения и стойкостью к перепадам давления и изменениям температуры. К важным свойствам таких РВД нужно отнести:- Рабочий диапазон температур от - 40°С до + 100°С;

- Стойкость к нефтепродуктам;

- Хорошее сопротивление истиранию;

- Стойкость к разрыву;

- Простой и оперативный монтаж фитингов;

- Стойкость к ультрафиолетовому излучению.

Отечественные производители изготавливают РВД в соответствии с ГОСТ 6286-73, а зарубежные продукты отвечают требованиям стандарта EN 853. Рабочее давление рукава с фитингом БРС зависит от модели изделия и может существенно различаться в разных продуктах. Применение таких рукавов позволяет быстро и безопасно производить ремонт и обслуживание техники, без потери рабочей жидкости и использования специальных профессиональных инструментов и оснастки.

Как выбрать РВД с быстроразъемным штуцером

Изготовленные в соответствии с требованием ГОСТа и международного стандарта рукава взаимозаменяемы, поэтому страна происхождения детали на совместимость с той или иной системой не влияет. Маркировка РВД содержит всю необходимую для выбора потребителем информацию об изделии. В ней указан диаметр условного прохода, общая длина рукава, тип и присоединительные размеры быстроразъемных штуцеров, особенности исполнения (количество армирующих слоев, дополнительная защита от внешних факторов и т.д.).Ремни приводные

Приводной ремень – это распространенная в современной механике деталь, назначение которой - передача мощности от одного узла другому. Используются ремни в сельскохозяйственном, промышленном, строительном, энергетическом и горном оборудовании, а также в транспортных средствах разного типа. Из-за высокой ответственности, возлагаемой на эти детали, к ним предъявляются особо высокие требования по надежности, долговечности и точности.

Устройство и разновидности приводных ремней

Так как ремни приводные используются очень широко, производители выпускают множество разновидностей и типоразмеров этих изделий. Наибольшим спросом в мире пользуются изделия следующих видов:- Клиновые;

- Поликлиновые;

- Круглые;

- Зубчатые;

- Плоские;

- Многоручьевые;

- Шестигранные.

Существуют и другие виды ремней, но они встречаются в машинах гораздо реже. Чтобы добиться максимальной эффективности и надежности своих изделий, производители выпускают ремни многослойными. Каждый ремень состоит из основного слоя, слоя растяжения с высокопрочными волокнами и оберточного слоя. Основной слой воспринимает рабочую нагрузку – его изготавливают из особо прочной резины. Слой растяжения состоит из эластичной резины и текстильного армирования из полиамидных волокон или кевлара. Его назначение – препятствовать растяжению ремня. Оберточный слой из специальной ткани и резины защищает деталь от механических повреждений и главное – от истирания.

Выбор ремня для механизма

Выбор ремня для передачи мощности между узлами и агрегатами – очень серьезная задача, требующая от специалиста наличия определенных знаний и опыта. Чтобы правильно подобрать приводной ремень для оборудования, нужно знать его тип и назначение. Из характеристик наиболее важными параметрами можно назвать длину, ширину и высоту профиля. Для зубчатых моделей имеет значение также высота ребра и расстояние между ними. Для некоторых скоростных узлов учитывается также вес изделия. Из дополнительных характеристик можно упомянуть рабочую температуру, которая у разных ремней может отличаться, а также стойкость к внешним факторам, таким как контакт с пылью, маслом, бензином или агрессивными средами. При покупке приводного ремня предпочтение стоит отдать фирменной продукции, имеющей хорошо читаемую маркировку и официальную гарантию.Рукава и шланги...

Рукава и шланги промышленные

Без промышленных шлангов и рукавов невозможно представить современное производство. Любое оборудование, использующее в работе жидкости или газы, непременно имеет магистрали из этих элементов. Шланги и рукава промышленного назначения – это очень объемная группа продукции, включающая в себя огромный выбор изделий разной длины и диаметра, изготовленных из разных материалов. Выбор модели для той или иной цели зависит от множества факторов, среди которых рабочее давление, температура, вероятность механического повреждения или действия агрессивных химических веществ.Одно из важнейших требований, предъявляемое к шлангам и рукавам – это гибкость. Поэтому при производстве этих изделий используют искусственную и натуральную резину, силикон, полиуретан, ПВХ. Так как даже толстостенный материал не всегда гарантирует надежность продукта, особенно при подаче жидкостей и газов под давлением, гибкие элементы систем армируют различными материалами:

- Полиэфирными нитями;

- Хлопчатобумажной тканью;

- Синтетическим тканым материалом;

- Металлическими проволоками.

Чтобы обеспечить прочность изделия на сжатие, также рукава могут усиливать стальными спиралями, позволяющими сохранить проходное сечение рукава даже при воздействии большой нагрузки извне. Для обеспечения особых свойств рукава и шланги промышленного назначения могут оснащаться специальным внутренним покрытием. Такой материал может быть пищевым, кислото- и щелочестойким, а также иметь поверхность с минимальной адгезией и низким коэффициентом трения. Многие рукава, например, высокого давления или для газопламенного оборудования, относятся к особо ответственной категории и поэтому сертифицируются.

Выбор шлангов и рукавов

Качественные промышленные рукава и шланги производятся только в соответствии с ГОСТом, ISO или утвержденными техусловиями (ТУ). Маркировка этой продукции должна отвечать принятым стандартам и легко читаться. Важно помнить, что далеко не все модели рукавов универсальны, например, по термостойкому шлангу можно подавать холодную воду, а вот по обычному горячую воду и тем более пар нельзя. Рукава для гидравлических и пневматических агрегатов могут выпускаться в бухтах или в виде готовых изделий разной длины с резьбовыми или фланцевыми соединениями.Кольца Манжеты Сальники

Кольца, манжеты, сальники

Ассортимент уплотнительных элементов, используемых в современной технике, необычайно широк. Кольца, манжеты и сальники разного размера, типа и конструкции, изготовленные из различных материалов, есть в любом механизме. Несмотря на скромные размеры и невысокую цену, значение этих деталей не стоит недооценивать, так как от их качества и надежности зависит работоспособность ответственных механических, гидравлических и пневматических узлов.

Применение уплотнительных элементов

Манжеты – распространенные в механике уплотнительные детали, которые располагаются между цилиндром и поршнем или штоком для устранения зазора, или уплотняют валы, работающие в масляной среде. Чаще всего для изготовления манжет применяют маслостойкую резину, сохраняющую эластичность в неблагоприятных условиях. От манжет требуют сохранение работоспособности в температурном диапазоне от -60 до +100 градусов Цельсия. Что касается выдерживаемого давления, то требования также могут быть разными, от 0,1 МПа до 50 МПа.

Уплотнительные кольца – это прокладки, имеющие плоскую или торообразную в сечении форму, изготовленные из эластомера. При сборке механизма эти детали помещают в специально предназначенные для них канавки, а затем плотно сжимают соединяемыми деталями. Таким образом, на границе раздела без герметиков, сварки или точной притирки образуется надежное и легко монтируемое и разбираемое уплотнение. Кольца могут применяться как в статических, так и в динамических системах. Если говорить о динамике, то лучшим примером может стать уплотнительное кольцо вала насоса, контактирующего с рабочей средой.

Сальники – это простые изделия из фторопласта, силикона или технической резины, служащие для герметизации зазоров в самых различных механизмах. Их назначение – предотвращение протечек жидкостей, чаще всего масел. Их применяют с валами и другими деталями, которые в процессе работы совершают возвратно-поступательные движения или просто вращаются. Сальник может быть как простым, так и с дополнительным пыльником, закрывающим зазор от попадания в него внешних загрязнений.

Ассортимент уплотнительных элементов

Рынок деталей к механическому и гидравлическому оборудованию предлагает огромный выбор манжет, сальников и уплотнительных колец. Чтобы в этом многообразии было просто ориентироваться, все эти изделия приведены в соответствие к специально разработанным ГОСТам и стандартам ISO. Маркировка любого уплотнительного элемента позволяет узнать основную информацию об их размерах, материале, области применения и других параметрах, важных при эксплуатации.Ленты конвейерные

Ленты конвейерные

Конвейерные, или как их еще называют транспортерные ленты – это ключевой элемент системы линейного перемещения груза. Именно от качества и надежности ленты зависит бесперебойная работа конвейера или транспортера. Сегодня производители предлагают купить конвейерные ленты двух типов: общего назначения, для работы с грузами сыпучими и специальные, рассчитанные на применение в нестандартных условиях, например, в агрессивной среде или при повышенных температурах. Есть и другие особенности, которые стоит учитывать при выборе изделия.

Виды и особенности конвейерных лент

Свойства транспортерных лент, используемых в тех или иных случаях, зависят от особенностей грузов, с которыми они работают. Наиболее распространенным видом этой продукции считается резинотканевая лента. Она состоит из так называемого тягового каркаса, в основе которого лежит прочная синтетическая или даже натуральная ткань, а также резиновых обкладок, рабочей и нерабочей.

Для тяжелых условий работы, например, в горнодобывающей отрасли, резинотканевые модели не подходят. Поэтому в транспортировочном оборудовании таких производств применяют резинотросовые ленты. В их основе лежат стальные тросы, что позволяет применять изделие с крупнокусковыми грузами, имеющими острые кромки. Также нужно отметить, что ленты с тросами применяются для доставки грузов на самые большие расстояния.

Гораздо реже можно встретить продукты других видов, которые разрабатывались для применения с конкретными грузами. К ним относятся такие конвейерные ленты:- Брезентовые;

- Сетчатые;

- Пластиковые.

Транспортерные ленты могут быть как гладкими, так и рифлеными. Рельеф на поверхности изделия делают для лучшего захвата сыпучих грузов. Перегородки могут быть ромбовидными, пирамидальные, треугольные. Иногда рельеф ленты может достигать высоты 200 мм – их создают специально для подачи сыпучих материалов по конвейерам с большим уклоном.

Выбор конвейерных лент

В 90% случаев на современном производстве используется гладкая резинотканевая транспортерная лента. Но следует помнить, что эти изделия отличаются не только шириной и толщиной полотна, но и исполнением. В поперечном сечении ленты может быть заложено от 2 до 8 слоев ткани, а кроме этого, резиновые обкладки могут иметь толщину от 2 до 10 мм. Выпускают трудно-воспламеняющиеся ленты для шахт и металлургических цехов, морозостойкие модели для применения в условиях севера, а также антипримерзающие и антиадгезионные варианты. В связи с этим, выбирая продукцию, нужно точно знать условия работы оборудования, чтобы найти оптимальное решение.Техпластины

Техпластины – это группа технических изделий из разных материалов, которые служат для уплотнения соединений между неподвижными деталями. Они обеспечивают хорошее сцепление, исключают трение, амортизируют и изолируют стыки. Это эффективные и надежные элементы, рассчитанные на высокие нагрузки и длительный срок эксплуатации. Так как область применения техпластин очень широка и охватывает практически все сферы производства, их выпускают из разных материалов, а также с разными размерами. Благодаря этому выбор пластин не вызывает труда, если известны условия их использования и параметры фиксируемых деталей.

Виды техпластин и их применение

Изготавливаются техпластины из различных материалов, обладающих упругостью. Чаще всего это силикон или резина, синтетическая или натуральная. Пластины могут быть гладкими и пористыми, промышленными и пищевыми. Также есть специализированные продукты, имеющие особые эксплуатационные свойства. Из них наиболее востребованными являются две категории техпластин:- ТМКЩ;

- МБС.

Пластины ТКМЩ выпускаются из резины, которую обогатили модификаторами для максимальной стойкости к химической агрессии и высокой температуре. Эти изделия отлично противостоят кислотам и щелочам, поэтому их используют с деталями и конструкциями, работающими в экстремальных условиях.

Техпластины МБС производятся из резины, стойкой к нефтепродуктам, таким как бензин, керосин, дизельное топливо, минеральные и синтетические масла. Поэтому эти продукты применяются в машиностроении и транспортной сфере, там где используются ГСМ. Из эти пластин получаются отличные прокладки и изолирующие уплотнения для агрегатов и механизмов.

Как правильно выбрать техпластину

Для того чтобы купить техпластину, нужно знать условия ее эксплуатации, а также ориентироваться в маркировке продукции. По способу исполнения эти изделия делят на формовые и неформовые. Также обращают внимание на класс продукта, который может быть I – при толщине пластины от 1 до 20 мм и II – от 1 до 60 мм. Первый класс, при использовании в агрегатах, работающих под давлением, способна выдержать 10 атм, а второй – 5 атм. Обычно к первому классу относятся технические пластины из каучука, а ко второму – резиновые с армировкой из текстиля. Также важно помнить, что по твердости материала пластины делят на 5 категорий. Вся информация о изделии заложена в его маркировке.

- Цена от 710 руб

Ремень клиновой А-2500 Lp/2470 Li...

- Цена от 429 руб

Ремень клиновой SPA-1332 Lp PIX

- Цена от 362 руб

Рукав для воды В II 18-29мм 6.3 атм...

- Цена от 602 руб

Ремень клиновой SPB-1000 Lp PIX

- Цена от 6 271 руб

Ремень клиновой DГ-4000 Lp/3925 Li...

- Цена от 121 руб

Манжета армированная 2-80х95х12

- Цена от 1 358 руб

Ремень клиновой СВ-4500 Lp/4442 Li...

- Цена от 176 руб

Рукaв для горячей воды напорный ВГ Ф...

- Цена от 613 руб

Ремень вентиляторный зуб. AVX13-1275 La

- Цена от 47 руб

Манжета 1-35х25 h=7 ГОСТ 14896-84

- Цена от 2 067 руб

Ремень клиновой SPC-5000 Lp HIMPT

- Цена от 143 руб

Ремень клиновой 14х10-887 HIMPT

- Цена от 8 867 руб

Ремень плоский для зернометателя...

- Цена от 1 205 руб

Ремень многоручьевой 2НВ-2075 La HIMPT

- Цена от 937 руб

Ремень клиновой XPZ-1162 Lp RUBENA зуб.

- Цена от 600 руб

Ремень плоский приводной...

- Цена от 103 руб

Манжета армированная 2.2-62х93х16...

- Цена от 1 717 руб

Ремень многоручьевой 2НВ-2907 La HIMPT

- Цена от 2 096 руб

БРС для РВД Flat Face G 3/4 ниппель...

- Цена от 1 194 руб

Ремень поликлиновой 6PK-1420 PIX

- Цена от 121 руб

Ремень вентиляторный зуб. AVX10-850...

- Цена от 287 руб

Ремень клиновой XPA-1250 Lp...

- Цена от 410 руб

Ремень клиновой ВБ-800 Lp/760 Li ГОСТ...

- Цена от 1 738 руб

Ремень клиновой СВ-5300 Lp/5242 Li...

- Цена от 723 руб

Пластина пористая 4мм прессовая II...

- Цена от 446 руб

Ремень клиновой XPZ-1080 Lp PIX зуб.

- Цена от 250 руб

Манжета армированная 2-120х140х12

- Цена от 221 руб

Техпластина 4мм ТМКЩ-C 2Н шир. 800мм...

- Цена от 2 017 руб

Ремень клиновой ВБ-2990 Lp/2950 Li...

- Цена от 238 руб

Манжета армированная 2-105х130х12

- Цена от 673 руб

Рукав РВД 12-2SN S27 DK М22х1.5...

- Цена от 599 руб

Ремень клиновой SPA-1800 Lp PIX

- Цена от 429 руб

Шланг спиральный НВС Ф 40мм из ПВХ...

- Цена от 1 103 руб

Ремень клиновой ВБ-1870 Lp/1830 Li...

- Цена от 1 394 руб

Ремень многоручьевой 2НВ-2365 La HIMPT

- Цена от 588 руб

Рукав для газа Г IV 20-33мм 10 атм...

- Цена от 163 руб

Ремень клиновой ZО-1500 Lp/1480 Li...

- Цена от 340 руб

Патрубок силиконовый угловой 90° ф...

- Цена от 382 руб

Манжета армированная 1.2-155х190х15 А...

- Цена от 673 руб

Рукав кислотощелочестойкий всасыв....