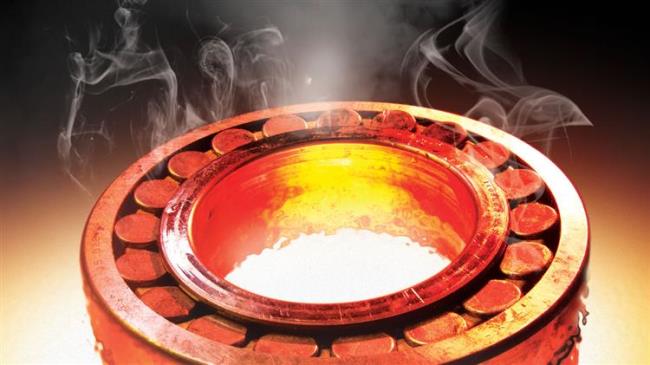

Опоры вращения, обладающие повышенной стойкостью к температурным воздействиям, широко используются в разных отраслях производства. В первую очередь, это металлургия, горнообогатительное производство, химическая и пищевая промышленность. К высокотемпературным подшипникам принято относить детали, рассчитанные на эксплуатацию при температуре выше 100°С. Опоры такого типа не изменяют своих характеристик при достижении этой отметки, критической для многих обычных деталей.

Использование высокотемпературных подшипников

Используют высокотемпературные подшипники в самых разных случаях. Наиболее типичными ситуациями, когда без таких опор не обойтись, можно назвать следующие:

Существует необходимость для создания особых условий протекания технологических процессов;

Нет технической возможности организовать эффективный отвод тепла от узла вращения;

На оборудование оказывается разовое тепловое воздействие, например, в моменты пиковой нагрузки на механизм.

Существуют и другие, менее распространенные случа, когда без подшипников, стойких к нагреванию, не обойтись.

Изготовление высокотемпературных подшипников

Высокотемпературные подшипники изготавливаются с учетом такого явления как температурное расширение материала. Для производства этих опор применяют сплавы с минимальным коэффициентом теплового расширения. Но чаще всего этого недостаточно, поэтому в таких деталях делают увеличенные зазоры, чтобы исключить заклинивание подшипника при повышении температуры. Такой технологический зазор рассчитан на полное нивелирование расширений элементов опоры.

Кроме этого, в подшипники, стойкие к повышению температуры, закладывают особую графитовую смазку. Этот материал имеет свойство сохранять свои характеристики, в том числе оптимальную консистенцию, при повышении температуры. При обслуживании узлов, работающих в особых условиях, этот момент нужно обязательно учитывать, так как смазка обычными консистентными составами приведет к быстрому износу детали и ее выходу из строя.

Замена высокотемпературных подшипников обычными

Иногда в условиях производства делаются попытки заменить подшипники высокотемпературные обычными, чтобы ускорить или удешевить ремонт. Делать это ни в коем случае нельзя по следующим причинам:

Размеры детали изменяются при нагревании, из-за чего в несколько раз повышается вероятность поломки;

Характеристики материала подшипника снижаются при повышении температуры, в том числе падают грузоподъемность и скоростные параметры;

Смазка, не рассчитанная на нагревание, перестает выполнять свои функции или вообще вытекает из детали.

Поэтому желание ускорить замену или сэкономить, чаще всего, приводят к еще большим проблемам и необходимости дорогостоящих и затратных ремонтов.

Керамические подшипники как способ решения проблемы

В некоторых случаях в механизмах, работающих при высоких температурах, можно использовать керамические подшипники. Преимущества этих деталей в том, что их материал (керамика) имеет более низкий коэффициент температурного расширения чем сталь. Также керамика обладает целым рядом дополнительный особенностей, важных в некоторых областях применения. Например, она не проводит электрический ток, не боится радиоактивных излучений и химической агрессии.

К сожалению, подшипники из керамики более хрупкие, чем металлические. Эту проблему конструкторам удалось решить, сочетая керамику с разными сортами подшипниковой стали. Отлично зарекомендовали себя гибридные опоры с кольцами из стали и телами качения из керамики. Они сочетают в себе надежность стальных деталей и термостойкость и диэлектрические свойства керамических.