Опорный подшипник скольжения – это тип опоры, который наиболее востребован в механизмах с валами, имеющими очень высокую частоту вращения. В этом случае качение – не самый лучший вариант, так как центробежные силы с большими значениями, которые создает при вращении ось, воздействуя на шарики или ролики, быстро разрушают деталь. Также узел скольжения идеален там, где необходима разъемность конструкции для упрощения монтажа и обслуживания. В некоторых случаях, например в двигателях внутреннего сгорания, такое решение можно уверенно называть единственным возможным. В автомобилестроении большим спросом пользуется сферический подшипник скольжения, который устанавливают на наконечник штока. Он легко монтируется отдельными элементами и при этом купить новую деталь, при выходе изделия из строя, можно совсем недорого.

Как устроен опорный подшипник скольжения

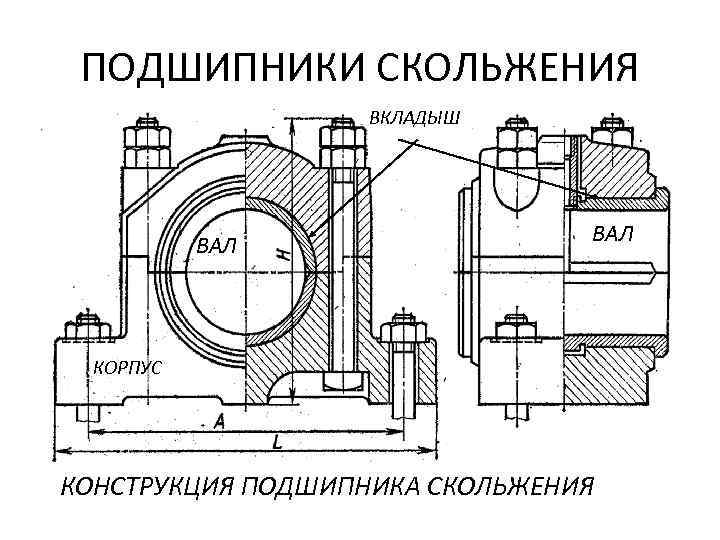

Конструкция опорного подшипника предельно проста, но при этом его изготовление требует высокой точности. Шейка вала размещается в расточке, изготовленной в специальном вкладыше. При этом диаметр расточки немного больше диаметра самого вала. Составной вкладыш из двух половин располагают в корпусе узла, на опорных колодках с условием, чтобы оси собранного вкладыша и расточки совпадали с большой степенью точности. Принцип работы опорного подшипника нераздельно связан с маслом, которое подается в расточку по специально предусмотренной магистрали. Масло создает пленку между поверхностями расточки и вала, обеспечивающую оптимальный для узла режим вращения.

Для того чтобы регулировать подачу масла, используют ограничительную шайбу. Отработка выдавливается через предусмотренный конструкцией радиальный зазор и попадает в корпус изделия. Оттуда оно по маслопроводу стекает назад в бак. На крышке подшипника расположен бачок аварийной подачи масла, в который жидкость выдавливается по трубке при нормальной работе узла из зазора между вкладышем и валом.

Особенности изготовления и эксплуатации опорных подшипников скольжения

Рассказывать о том, что такое опорный подшипник скольжения, проще всего на примере турбинной установки, где эта деталь является обязательным элементом. Основной работой изделия в этом случае является восприятие усилий, которые действуют на ротор, а также обеспечение его максимально точного положения относительно статора. Деталь берет на себя радиальные силы, создаваемые ротором, в том числе связанные с его расцентровкой и уравновешиванием. При этом важно помнить, что все нагрузки осевого типа воспринимают отдельные упорные подшипники, которые иногда совмещают с опорными узлами. Расчет опорных частей валов и роторов, вращающихся с большими скоростями, всегда выполняется с учетом этих особенностей.

Эффективная и надежная опора, создаваемая изделием такого типа, обеспечивает продолжительную бесперебойную работу узла вращения. Поэтому опорный подшипник должен соответствовать нескольким требованиям, несоблюдение которых влечет самые серьезные последствия, в том числе выход из строя дорогостоящего оборудования.

1. Подшипник должен являться максимально надежной деталью, так как его выход из строя почти всегда связан с повреждением уплотнений или непосредственно проточной части. Одной из самых серьезных проблем считается недостаточная подача масла или полное ее прекращение. Это приводит к тому, что трение нагревает его, и вкладыши начинают плавиться. Эта часть узла обычно изготовлена из баббита, который выдерживает температуру не более 350 градусов Цельсия. Но проблемы могут начаться и при меньших температурах. Так, всего при 115 градусах поверхность элемента теряет плотность и, соответственно, сопротивление к износу. Если вкладыш нагрет до 130 градусов, то и смазка перестает его качественно защищать, так как ее пленка начинает рваться. Чтобы избежать перегрева, многие механизмы оснащают датчиками температуры масла, дающими команду к остановке оборудования, когда температура повышается до 75 градусов.

2. Конструкция подшипника должна обеспечивать высокую экономичность при эксплуатации. Достичь этого можно увеличением точности изделия. Предполагается, что чем меньше вал смещается относительно оси расточки, тем меньшие значения имеют зазоры, как в уплотнениях, так и в самой проточной части. Уменьшение зазоров подразумевает рост КПД и снижение утечек масла при работе узла вращения.

3. В смазочном слое опорного элемента должно быть минимальное трение. Отвод тепла, выделяемого в процессе такой работы, обеспечивает в подшипнике масло. Таким образом, оно не только снижает коэффициент трения в узле, но и играет ключевую роль в его охлаждении при эксплуатации. При расчете расхода масла важно помнить о том, что его должно быть достаточно для эффективного теплоотвода. Расчетная температура масла на входе в упорный элемент обычно не превышает 45 градусов, а на выходе – 65 градусов Цельсия.

Учитывая все приведенные выше требования, нужно помнить о том, что безусловное соблюдение одних из них частично или полностью исключает выполнение других. Это хорошо видно во втором пункте. При снижении зазора растет экономичность детали, но при этом увеличивается и работа трения. Скользить валу в таких условиях сложнее и при этом снижается срок службы масла, которое стремительно «стареет». Учитывая то, что на надежность работы подшипника влияют различные факторы, конструкторы вынуждены идти на компромисс и жертвовать одними показателями в угоду другим, наиболее актуальным для данного случая.

Принцип работы опорного подшипника скольжения

В том случае, если механизм остановлен, вал или ось ротора опирается на нижнюю часть расточки вкладыша. При вращении с достаточно большой частотой, эффект прилипания будет увлекать масло в зазор между валом и вкладышем и давление жидкости там будет расти вместе с частотой. Вскоре частота вращения достигнет такой величины, при котором давление жидкости в зазоре полностью уравновесит радиальные нагрузки от вала и сил, которые действуют на него при работе механизма. Существует закономерность, согласно которой снижение размеров зазора положительно влияет на несущие способности масла в подшипнике. Но эта медаль имеет и обратную сторону – высокоточные узлы гораздо дороже в изготовлении и полусухое трение, характерное для такой системы в момент начала вращения вала, очень быстро выводит вкладыши из строя.

Для того, чтобы опорный подшипник качественно выполнял свою работу, при изготовлении к нему предъявляются самые высокие требования. Несоблюдение размеров, соосности и зазоров приводит к появлению в детали вибраций, повышению коэффициента трения, росту температуры в ходе работы и, соответственно, быстрому выходу из строя вкладышей или даже всего устройства. Помимо этого низкое качество подшипника сказывается на расходе масла, которое может неконтролируемо вытекать через излишне большие зазоры или плохо циркулировать в системе при их заниженном значении. Оба случая приводят к повышению потребности механизма в смазочных материалах и обслуживании. Перерасход и нехватка масла, как мы уже писали, влияют на срок службы изделия.