Упорный подшипник – это узел, предназначенный для восприятия исключительно осевых нагрузок. Обычно он используется как опора вала в продольном направлении, удерживая его в проектном положении. Применение подшипников этого типа чрезвычайно разнообразно, но чаще всего они используются во всевозможных роторах, так как обеспечивают надежную фиксацию вала и позволяют точно выдерживать зазоры, необходимые для работы этих устройств.

Устройство и принцип работы упорного подшипника скольжения

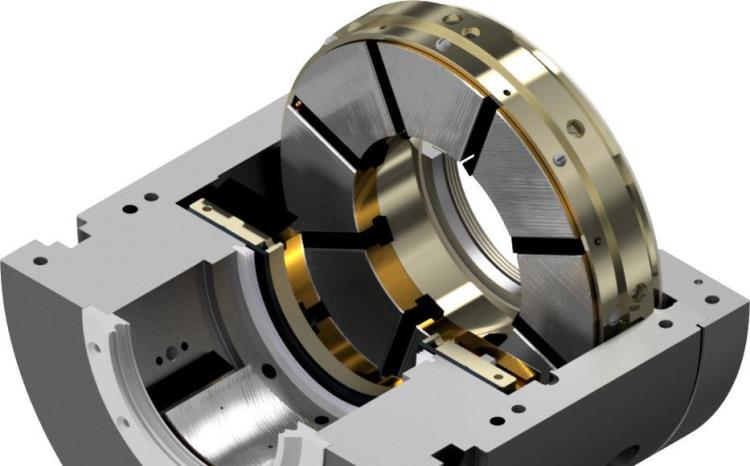

В роторах чаще всего применяют сегментные упорные подшипники, способные эффективно воспринимать осевые силы и при этом простые в монтаже и обслуживании. Конструкция упорного подшипника для ротора наглядно показывает все особенности таких опор, поэтому мы расскажем об устройстве этой группы деталей на его примере.

Основная часть узла – это вкладыш, состоящий из двух отдельных половин. Они надежно соединены горизонтальными фланцами, удерживающими деталь в сборе. Внутри вкладыша помещена втулка с установленными на нее упорными колодками. Чтобы вал турбины мог опираться на подшипник, его изготавливают с упорным диском (гребнем) опирающимся на упорные колодки, залитые сверху баббитом. Такое покрытие нужно вовсе не для того, чтобы максимально трение в подшипнике – на роли баббита мы подробно остановимся в конце нашей статьи.

Внутрь вкладыша подается масло, вид и параметры которого подбирают в соответствии с режимом и условиями работы механизма. Жидкость заполняет все пространство внутри вкладыша и единственным местом для ее вытекания является отверстие в верхней части узла. Конструкция изделия обеспечивает вращение упорного диска вала в масляной ванне и его прижим к колодкам усилием, направленным вдоль оси. Принцип работы упорного подшипника подразумевает наличие между диском и баббитовыми поверхностями колодок несущего слоя масла, который предотвращает сухое трение между поверхностями и тем самым увеличивает КПД узла и срок службы его элементов.

Работать масло начинает сразу же после запуска механизма. Поверхность гребня вала, начавшего вращение, захватывает масло и увлекает его под колодку. На рабочей части колодки в это время образуется особое распределение давлений, помогающее создать плотный и очень устойчивый клин из жидкости, давление которого без проблем компенсирует нагрузку от веса вала и приложенных к нему рабочих усилий. При этом каждая колодка имеет особый шарнирный механизм, позволяющий ей изменять положение в зависимости от того, как изменяется осевой момент приложения сил. Благодаря этому давление масла всегда остается достаточным для эффективной работы механизма.

Требования к упорным подшипникам скольжения

Основной проблемой при изготовлении подшипников упорного типа является обеспечение их надежности. Поломка изделия, особенно в машинах, валы которых вращаются с большими скоростями, приводит к разрушению узла вращения и в том числе к серьезным повреждениям проточки. Выход из строя детали возможен по нескольким основным причинам:

• Потеря несущей способности масла;

• Повышение температуры узла в процессе работы;

• Расплавление нанесенного на колодки слоя баббита.

Свои свойства масло может изменить по нескольким причинам, но чаще всего в этом виноват перегрев детали. В свою очередь повышение температуры может быть следствием недостаточного количества масла, из-за чего вращение в подшипнике происходит с сухим или полусухим режимом трения. Может это происходить и из-за неэффективного отвода тепла.

Также происходят аварии и из-за неправильного выбора модели подшипника. Иногда при сборке узлов агрегатов применяют радиально упорный подшипник скольжения, не рассчитанный на то, чтобы на него воздействовала большая осевая нагрузка. Поэтому расчет усилия, которое должен воспринимать опорный узел и точное определение его типа и направления, является важнейшей задачей для любого конструктора, проектирующего узел с продольно нагруженным валом.

Важной частью конструирования таких узлов является также правильный выбор зазора между опорной баббитовой частью колодок и поверхностью диска. При этом учитывается множество факторов, таких как качество поверхности вала и колодок, качество масла, способность поверхности материала воспринимать смачивание, конусность диска, а также такая характеристика как вибрация механизма в процессе работы.

Если характеристики узла вращения не подразумевают высокой точности зазора, то его принимают в пределах 50-60 мкм. В этом случае на каждую колодку при работе механизма будет оказываться давление 1,5-2 МПа. Если нужна высокая точность, то принимают размер зазора 40 мкм. В этом случае давление составит 3,5-4 МПа. Делая расчет нужно не забывать и о том, что чем меньше зазор, тем выше риск перегрева детали. Температура 90 градусов Цельсия в этом случае считается критической. При дальнейшем повышении риск расплавления баббитового слоя колодок, а значит и поломки подшипника, значительно растет.

Реальные условия эксплуатации подшипников скольжения могут оказаться гораздо более экстремальными, чем планировалось. Проблемы могут возникнуть из-за появления нагрузок, направленных радиально, с которыми не справляется парный опорный подшипник. Также негативное влияние оказывают резкие сбросы нагрузки или наоборот, слишком резкий старт. В связи с этим упорные подшипники скольжения, как и опорные узлы качения, берут с солидным запасом по многим параметрам.

Самые важные части упорного подшипника скольжения – это колодки. При этом ключевую роль в надежности этих элементов узла играет баббитовая заливка. Важно помнить, что в упорных и опорных подшипниках она играет абсолютно разную роль. В опорных моделях, рассчитанных на радиальный тип нагрузки, эта часть колодок работает в условиях сухого и полусухого трения. В случае с изделиями упорного типа, эти виды трения не наблюдаются, так как диск вала «плавает» в масляной ванне и не касается поверхности баббита.

Можно подумать, что в этом случае слой антифрикционного материала не нужен, но это не так. При резком увеличении осевого усилия баббит практически мгновенно расплавляется, порождая сильный осевой сдвиг. В этот момент срабатывает защита, реагирующая на этот эффект и механизм отключается без ущерба для подшипника и вала. Баббитовый слой предотвращает быстрое стирание колодок и загрязнение частицами металла масла в системе. Со временем толщина заливки уменьшается вследствие износа и когда ее толщина составляет около 0,9 мм, обычно производят новую заливку колодок.

Если вы ищете где купить упорный подшипник скольжения, то наша компания готова предложить вам лучшие по качеству и цене варианты от известных мировых брендов. У нас вы найдете как упорный и радиальный, так и сферический подшипник для применения в самых различных механизмах. Все продукты из нашего каталога – это оригинальные модели деталей с официальной гарантией на территории нашей страны.