Надежность работы машин и оборудования напрямую зависит от правильного выбора подшипниковых узлов, которые могут в полной мере справляться с большими нагрузками. Практически все роторные машины укомплектованы прочной опорой. С учетом рабочих условий и особенностей эксплуатации принято использовать качественные подшипники качения, скольжения и электромагнитные модели.

• Использование подшипников качения для больших скоростей вращения позволяет предъявлять высокие требования в процессе разработки и расчета каждой детали. Кроме того, производитель обращает предельное внимание на материалы, смазывающие вещества и способ сборки определенной конструкции.

• Особой долговечностью характеризуются подшипниковые узлы скольжения, которые практически не ограничиваются по предельной быстроходности и имеют намного больше преимуществ по сравнению с предыдущим типом.

Главный фактор, который влияет на то, что ограничивается ресурс работы опор скольжения – это контакт поверхностей цапфы вала и втулки во время переходных этапов. Когда упорный подшипник меняет геометрию втулки – резко ухудшаются рабочие характеристики всей конструкции.

Разрушение механизмов в процессе трения

Изучая факторы работоспособности подшипников, становится понятно, что потеря рабочих характеристики напрямую связана с постепенным разрушением материалов. Учитывая сложные условия работы, удается сделать заключение, что в список самых популярных дефектов включены:

• повышенная плотность вакансий;

• использование чужеродных атомов;

• всевозможные межатомные расстояния компонента материалов;

• адгезия;

• когезия поверхностей и многое другое.

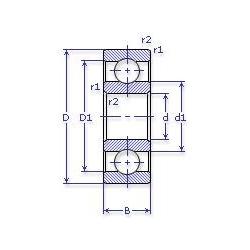

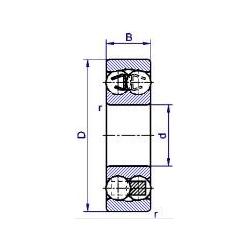

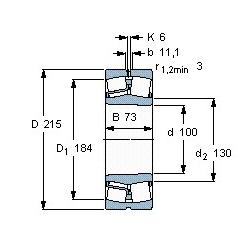

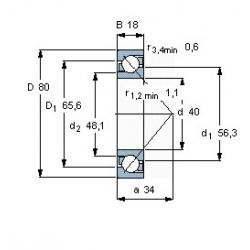

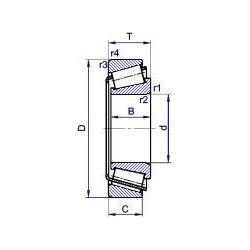

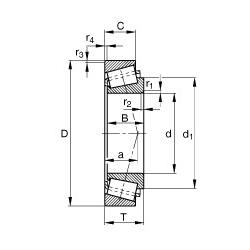

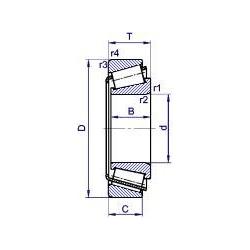

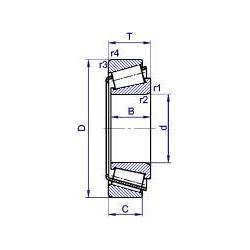

Разные условия работы и цели применения радиальных узлов демонстрируют, что около 200 различных типов активно применяются в сфере машиностроения. Большой каталог подшипников позволяет подобрать наиболее подходящую модель с учетом динамических нагрузок. Такие модели отличаются своей конструкцией и показателями прочности, так как они эксплуатируются в разных группах рабочих механизмов.

В легированных и цементируемых сталях, которые используют для изготовления радиально-упорных и других видов узлов, применяют химико-термическую обработку поверхности. Для этого задействуют в работу чугун разных марок и другие антифрикционные материалы.

Грамотный подбор качественной смазки

Сложные осевые нагрузки и условия работы каждого механизма требуют от подшипниковых узлов особой прочности. Для повышения их работоспособности потребуется использование высококачественного смазывающего материала, в составе которого находятся поверхностно-активные элементы. За счет химической и физической адсорбции молекулы смазывающего вещества под влиянием воздуха в процессе трения вступают в реакцию с материалами, из которых выполнены рабочие детали. Таким образом, на поверхности трения возникает бесцветная оксидная пленка, которая несет особую защиту. Внешний вид и свойства таких пленок оказывают положительное влияние на трение, смазывая все поверхности.

Образование такой пленки напрямую связано с микрогеометрией уже изнашиваемых поверхностей, площади контакта, напряженного состояния, а также – реологических характеристик.

Смазка подшипников – это первоклассная защита упорных моделей, которые смогут справиться с самыми сложными нагрузками. Таким образом, удается увеличить срок службы каждого устройства.

Особенности динамики контактирования

Еще один важный фактор, который оказывает влияние на работоспособность узлов – это динамика контактирования, что особенно активна в стыке бурового долота и штанги. За счет такой динамики осуществляется реализация упругих и диссипативных особенностей механизма.

В процессе эксплуатации разработчикам удалось установить связь демпфирования в стыке с различными типами используемых масел. Также, были разработаны специальные масла и присадки. В этот список входят масла, которые характеризуются высокими показателями демпфирующих способностей.

Изучая роликовый подшипник вместе с показателями его жесткости и диссипативности, разработчики также обратили внимание на процесс проскальзывания, который был обусловлен устройством механизмов качения. Чтобы исключить возможность проскальзывания в роликовых деталях, был разработан двухступенчатый ролик. Многочисленные проверки подтвердили эффективность применения двухступенчатого ролика.

Использование современного оборудования, инновационных технологий и необходимых методик привело к тому, что разработчикам удалось отыскать основные способы увеличения работоспособности подшипников. Добиться таких характеристик удается только благодаря комплексному подходу.